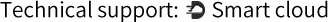

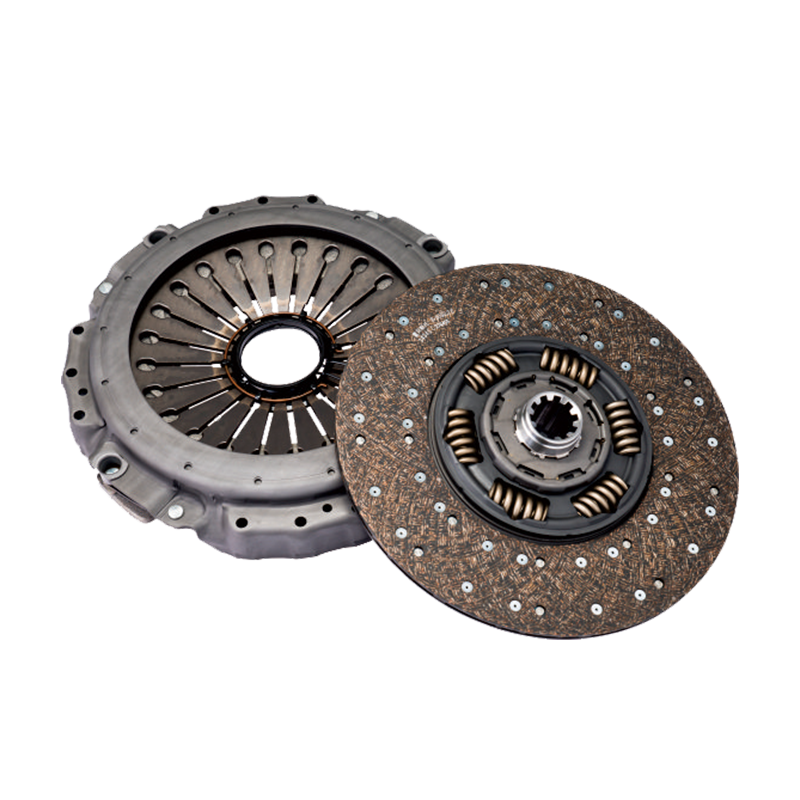

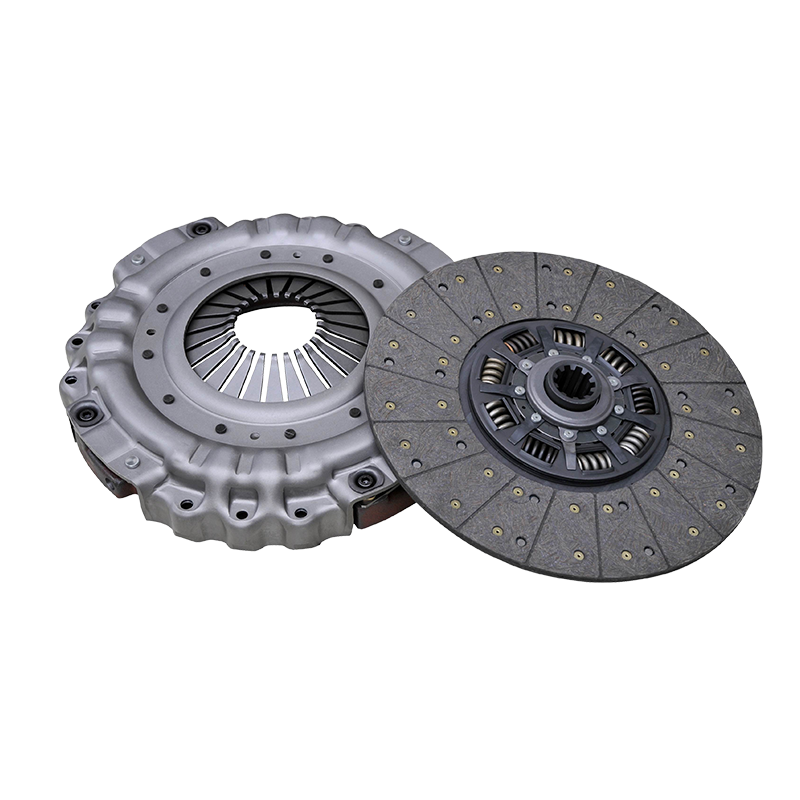

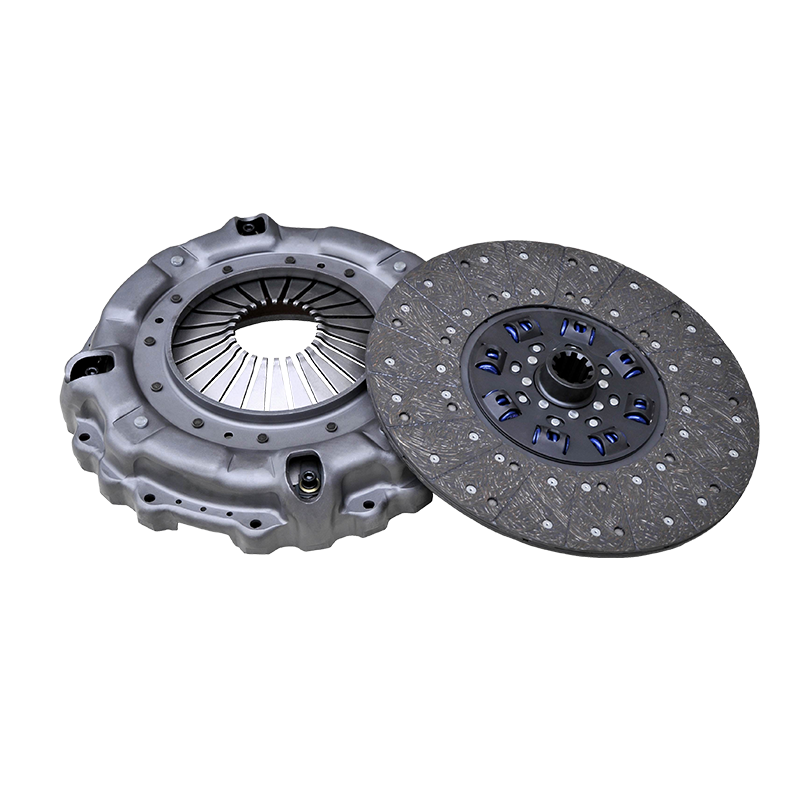

En la ola de innovación tecnológica en los sistemas de transmisión de automóviles, el 430 Conjunto de embrague de tipo extracción se destaca con su excelente desempeño y se ha convertido en el foco de la atención de la industria. Desde el diseño estructural hasta la aplicación del material, desde la optimización del rendimiento hasta la mejora de la eficiencia, el ensamblaje del embrague de tipo pull de 430 ha logrado avances en múltiples dimensiones.

Comparación entre estructuras de tipo tirón y tipo empuje: análisis de las ventajas de diseño de el 430 Clutch de tipo pull

El embrague es un componente clave del sistema de transmisión de automóviles, y su estructura afecta directamente el rendimiento de todo el vehículo. Entre las estructuras comunes de tipo tirón y tipo empuje, el modelo 430 elige firmemente la estructura de tipo extracción debido a sus ventajas únicas.

En un embrague de tipo empuje, el extremo interno del dedo de liberación empuja la placa de presión a través del rodamiento de liberación para lograr la separación. Esta estructura se usa ampliamente en autos tradicionales, pero tiene deficiencias inherentes. El contacto entre el dedo de liberación y el rodamiento de liberación limita la eficiencia de separación. Después del uso a largo plazo, el dedo de liberación se usa severamente y el rendimiento de la transmisión se reduce significativamente. La estructura de tipo extracción toma un enfoque diferente, tirando del extremo interno del resorte de diafragma a través del cojinete de liberación para separar la placa de presión de la placa accionada. Este método de transmisión de fuerza reduce los enlaces de transmisión intermedios, reduce en gran medida las pérdidas de fricción y mejora significativamente la eficiencia de la separación.

La estructura de tipo extracción del modelo 430 amplifica aún más estas ventajas. Simplifica la estructura general del embrague, reduce el número de piezas y reduce el peso del producto, que está en línea con la tendencia del desarrollo ligero de automóviles. Durante el proceso de cambio, la estructura de tipo extracción puede cortar rápida y completamente la potencia, mejorar la suavidad del cambio, acortar el tiempo de interrupción de potencia y llevar una experiencia de conducción más suave al conductor. El resorte de diafragma se enfatiza uniformemente en la estructura de tipo extracción, se reduce el riesgo de daño por fatiga y se extiende la vida útil del embrague. Además, la optimización del material de resorte de diafragma y el proceso de fabricación permite que el embrague de tipo extracción de modelo 430 funcione de manera estable y confiable en condiciones de trabajo complejas.

l Efecto de la optimización de la relación de apalancamiento sobre la fuerza del pedal

En el sistema de embrague de automóvil, la relación de palanca es el "mago" para regular la fuerza del pedal, y el 430 Clutch de tipo pull logra la regulación ideal de la fuerza del pedal al optimizar con precisión la relación de palanca.

La relación de palanca es esencialmente la relación de transmisión de fuerza a ampliar o reducir. En el mecanismo de operación del embrague, la fuerza del pedal se puede cambiar cambiando la longitud de la palanca y la posición de punto de apoyo. Cuando aumenta la relación de palanca, el conductor puede generar una gran fuerza de separación sobre la placa de presión del embrague aplicando una pequeña fuerza sobre el pedal; Cuando se reduce la relación de palanca, la fuerza del pedal aumentará. Sin embargo, cuanto mayor es la relación de palanca, mejor. Una relación de palanca excesivamente grande aumentará la carrera de separación del embrague, lo que dará como resultado un cambio de engranaje insensible.

El 430 Clutch de tipo pull ha trabajado mucho en la optimización de la relación de palanca. Tomando un determinado modelo como ejemplo, la relación de palanca fija inicialmente diseñada hizo que la operación del conductor sea laboriosa y propensa a la fatiga después de la conducción a largo plazo. El equipo de I + D rediseñó el mecanismo de palanca, ajustó gradualmente la relación de palanca y la probó repetidamente. Los resultados mostraron que al aumentar la relación de palanca dentro de un rango razonable, la fuerza del pedal se redujo considerablemente, lo que facilitó la operación. El equipo también combinó la ergonomía, consideró los hábitos operativos y las diferencias de fuerza de los diferentes conductores, y optimizó aún más la relación de palanca para mantener la fuerza del pedal en un rango cómodo. Al mismo tiempo, la optimización de la relación de palanca se coordina con los parámetros de otros componentes del embrague, como la rigidez del resorte del diafragma, el coeficiente de fricción del cojinete de liberación, etc., para lograr una coincidencia perfecta entre la fuerza del pedal y el rendimiento del embrague, asegurando la operación confiable del embrague mientras mejora la comodidad de conducción.

l Diseño espacial y características de diseño livianos

En el diseño moderno del producto mecánico, el diseño espacial y el diseño liviano son "armas" para mejorar la competitividad. El conjunto de embrague de tipo 430 de extracción ha logrado resultados notables en estos dos aspectos.

En términos de diseño espacial, el 430 Clutch de tipo pull se planifica científicamente en función de las funciones y las características de trabajo de cada componente. El tamaño y la forma de los componentes clave, como el sistema de transmisión y el sistema de control, están optimizados para reducir la brecha entre los componentes y lograr un diseño compacto. Los componentes centrales, como la placa de presión del embrague y la placa accionada, están diseñados modularmente para reducir el volumen y ahorrar espacio al tiempo que garantizan el rendimiento. El diseño asistido por computadora (CAD) y la tecnología de análisis de elementos finitos (FEA) se utilizan para simular y verificar el plan de diseño para garantizar que los componentes no interfieran entre sí. Además, se presta atención al diseño ergonómico, y la posición y el ángulo de los componentes operativos están razonablemente organizados para mejorar la conveniencia y la seguridad de la operación.

En términos de diseño liviano, el 430 Clutch de tipo pull adopta materiales y procesos avanzados para reducir su propio peso al tiempo que garantiza la fuerza y la confiabilidad. Se utilizan una gran cantidad de materiales livianos y de alta resistencia, como aleaciones de aluminio de alta resistencia y compuestos de fibra de carbono. Las aleaciones de aluminio tienen una buena conductividad térmica y resistencia a la corrosión, lo que reduce el peso de los componentes al tiempo que garantiza la resistencia; Los compuestos de fibra de carbono tienen una alta resistencia específica y un módulo específico, lo que los convierte en una opción ideal para la luz ligera. En términos de tecnología de fabricación, la fundición de precisión, el estampado y otras tecnologías se utilizan para realizar la optimización topológica en componentes como la carcasa del embrague, y el análisis de elementos finitos se utiliza para determinar la distribución óptima del material y eliminar materiales redundantes. La combinación de diseño espacial y diseño liviano permite el 430 Clutch de tipo pull para no solo mejorar la utilización y el rendimiento del espacio, sino también reducir los costos de producción y mejorar la competitividad del mercado.

l Verificación estructural para condiciones de gran par

En escenarios especiales, como la producción industrial, los equipos mecánicos a menudo deben operar de manera estable en condiciones de alto torque, lo que impone demandas extremadamente altas sobre la resistencia y confiabilidad de la estructura del embrague. El modelo 430 está completamente preparado para esto.

Durante la fase de diseño estructural, el modelo 430 fortaleció los componentes clave para las condiciones de trabajo de alto torque. La placa de presión está hecha de acero de aleación de alta resistencia, y la estructura está optimizada para aumentar el grosor y la rigidez para mejorar la capacidad de transporte de transmisión de alta torque. El diseño del resorte del diafragma se mejora y la geometría y las propiedades del material se ajustan para garantizar la salida de fuerza elástica estable bajo un alto par y un compromiso y desconexión del embrague confiable. El tratamiento térmico especiales y las tecnologías de tratamiento de superficie se utilizan para piezas clave como componentes del eje y rodamientos del sistema de transmisión para mejorar la dureza y la resistencia al desgaste y extender la vida útil.

Para verificar la confiabilidad estructural en condiciones de alto torque, los investigadores realizaron una variedad de pruebas. En la prueba de par estática, el producto es fijo y las altas cargas de par se aplican gradualmente para monitorear el estrés y la deformación del componente para garantizar que no haya rotura y deformación excesiva en condiciones estáticas. La prueba de par dinámica simula las condiciones de trabajo reales, realiza pruebas de operación continua a largo plazo, observa el rendimiento dinámico y detecta problemas como la vibración y el ruido anormal. La prueba de vida de fatiga prueba la vida útil de la fatiga de los componentes clave al aplicar repetidamente las altas cargas de par. Una serie de pruebas rigurosas han demostrado que el modelo 430 tiene una excelente resistencia estructural y confiabilidad en condiciones de alto torque, puede satisfacer las necesidades de condiciones de trabajo complejas y proporcionar un soporte técnico confiable para la producción industrial.

Materiales de fricción y gestión térmica: ¿Cómo mejorar la durabilidad de 430 ensamblajes?

La durabilidad del ensamblaje del embrague de tipo pull de 430 está relacionada con su vida útil y rendimiento, y los materiales de fricción y la gestión térmica son la clave para mejorar la durabilidad.

Como el núcleo del embrague, el rendimiento de los materiales de fricción afecta directamente la transmisión de energía. Los diferentes materiales de fricción tienen diferentes coeficientes de fricción, resistencia al desgaste y resistencia al calor. Para mejorar la durabilidad, el 430 Clutch de tipo pull ha realizado investigaciones en profundidad y optimización de materiales de fricción. En términos de formulación de material, se utilizan una variedad de potenciadores y aglutinantes de fricción de alto rendimiento, y se utilizan proporciones científicas para mejorar la estabilidad de los coeficientes de fricción y la resistencia al desgaste. Se agregan partículas cerámicas, fibra de carbono y otros materiales de refuerzo para mejorar la resistencia y la dureza de los materiales de fricción y reducir el desgaste; Los aglutinantes de alto rendimiento se seleccionan para mejorar la fuerza de unión de los componentes y evitar que el material estratifique y caiga a alta temperatura y alta carga. Las fórmulas de material de fricción diversificada también se desarrollan de acuerdo con diferentes condiciones de trabajo y requisitos de rendimiento.

La gestión térmica es igualmente importante. Cuando el embrague está funcionando, si el calor de fricción no se disipa en el tiempo, causará decadencia térmica, reducirá el rendimiento del material de fricción e incluso dañará los componentes. El 430 Clutch de tipo pull El ensamblaje adopta una variedad de medidas de gestión térmica. Las ranuras de disipación de calor están diseñadas para componentes como la placa de presión, y la forma, el tamaño y la distribución de las ranuras están optimizadas para aumentar el área de disipación de calor, mejorar la eficiencia de la disipación de calor e inhibir la descomposición térmica. Las tecnologías de enfriamiento avanzadas, como el enfriamiento del aire forzado y el enfriamiento por líquido, se utilizan para proporcionar enfriamiento adicional para componentes clave para garantizar que la temperatura de los componentes sea razonable en condiciones de alta temperatura. La tecnología de análisis de simulación térmica se utiliza para simular y optimizar el proceso de transferencia de calor y mejorar el rendimiento del sistema de gestión térmica. La optimización de material de fricción y la mejora de la solución de gestión térmica funcionan juntos para mejorar significativamente la durabilidad de el 430 Clutch de tipo pull ensamblaje, que puede funcionar de manera estable durante mucho tiempo en condiciones de trabajo complejas.

l Relación entre la fórmula del material de la placa de fricción y la tasa de desgaste

La placa de fricción es la clave para la transmisión de potencia y el frenado del embrague. Su formulación de material está estrechamente relacionada con la tasa de desgaste, y el 430 Clutch de tipo pull ha realizado una investigación en profundidad sobre esto.

La fórmula del material de la placa de fricción es compleja, que consiste en múltiples ingredientes, como potenciadores de fricción, aglutinantes y rellenos. Los potenciadores de fricción determinan el rendimiento de la fricción, y los potenciadores comunes como las partículas de cerámica, las fibras metálicas y el grafito tienen su propio papel. Una cantidad apropiada de partículas cerámicas puede aumentar el coeficiente de fricción y la resistencia al desgaste y reducir la velocidad de desgaste, pero una cantidad excesiva dañará las partes de apareamiento debido a la alta dureza y aumentará la autoevaluación. Las fibras de metal pueden mejorar la resistencia y la conductividad térmica de la placa de fricción, reducir la acumulación de calor y reducir el desgaste. La carpeta es responsable de unir los diversos componentes, y su rendimiento afecta la resistencia general y la durabilidad de la placa de fricción. Los aglutinantes de alta calidad pueden reducir el desprendimiento y el desgaste del material a alta temperatura y alta carga. Los rellenos ajustan la densidad, la dureza y otras propiedades de la placa de fricción para reducir los costos.

Para explorar la relación entre la fórmula material y la tasa de desgaste, los investigadores realizaron una gran cantidad de análisis experimentales. Se prepararon diferentes muestras cambiando el contenido de cada componente en la fórmula, y la cantidad de desgaste se probó utilizando equipos profesionales para simular las condiciones de trabajo reales. Los resultados mostraron que el tipo y el contenido de los potenciadores de fricción tienen un impacto significativo en la tasa de desgaste, y el rendimiento del aglutinante también es crucial. Al analizar los datos experimentales, se estableció un modelo de relación entre los dos, proporcionando soporte teórico y técnico para optimizar la fórmula del material de la placa de fricción y reducir la tasa de desgaste.

l El diseño del disipador de calor de la placa de presión suprime la descomposición térmica

Cuando el embrague está funcionando, la fricción entre la placa de presión y la placa de fricción genera calor, lo que puede causar fácilmente la descomposición térmica, lo que afecta el rendimiento y la confiabilidad. El modelo 430 suprime efectivamente la descomposición térmica al optimizar el diseño del surco de disipación de calor de la placa de presión.

El diseño de las ranuras de disipación de calor en la platina debe considerar exhaustivamente factores como la forma, el tamaño, la cantidad y la distribución. Las diferentes formas de ranuras de disipación de calor tienen diferentes efectos de disipación de calor. Las ranuras rectas son simples pero ineficientes. Las ranuras espirales guían el aire para fluir en espiral, mejorar la perturbación y mejorar la eficiencia de la disipación de calor. Las ranuras radiales permiten que el aire fluya rápidamente en dirección radial para acelerar la transferencia de calor. El tamaño de las ranuras de disipación de calor también debe emparejarse razonablemente. Demasiado poco profundo o demasiado estrecho no es propicio para la disipación de calor, mientras que demasiado profundo o demasiado amplio afecta la fuerza y la rigidez de la platina.

El 430 Clutch de tipo pull Utiliza una combinación de simulación por computadora y verificación experimental para optimizar el diseño del disipador de calor. Primero, el software de dinámica de fluidos computacional (CFD) se utiliza para simular el flujo de aire y la transferencia de calor bajo diferentes esquemas, evaluar el efecto de disipación de calor y ajustar el diseño del disipador de calor en consecuencia. Luego, el esquema de optimización se verifica a través de pruebas de condición de trabajo reales, y el sensor de temperatura se usa para monitorear el cambio de temperatura de la placa de presión. Los resultados muestran que el disipador de calor optimizado reduce significativamente la temperatura de la placa de presión y suprime efectivamente la descomposición térmica. En comparación con el diseño tradicional, la eficiencia de la disipación de calor se mejora enormemente, lo que garantiza el funcionamiento estable del embrague en condiciones de alta temperatura.

l Datos de prueba de coeficiente de fricción dinámica en condiciones de alta temperatura

En los sistemas de transmisión mecánica, el coeficiente dinámico de fricción de los materiales de fricción en condiciones de alta temperatura es de gran importancia para la estabilidad y confiabilidad de la transmisión de energía. El 430 Clutch de tipo pull obtiene datos clave a través de pruebas profesionales.

Los investigadores construyeron una plataforma de prueba profesional, que incluye un dispositivo de prueba de fricción, un sistema de control de temperatura y un sistema de adquisición de datos. El dispositivo de prueba de fricción simula las condiciones reales de fricción, el sistema de control de temperatura controla con precisión las condiciones de alta temperatura, y el sistema de adquisición de datos recopila parámetros como la fuerza de fricción, la velocidad, la temperatura, etc. en tiempo real y calcula el coeficiente de fricción dinámica.

Durante la prueba, se seleccionaron diferentes muestras de material de fricción y se establecieron una serie de condiciones de trabajo desde la temperatura más baja hasta la temperatura más alta. En cada punto de temperatura, la velocidad de movimiento relativa, la carga y otros parámetros del par de fricción se mantuvieron consistentes. Después de que la temperatura se elevó y estabilizó, se inició la prueba y los parámetros se recopilaron y registraron para calcular el coeficiente de fricción dinámica. Los resultados mostraron que el coeficiente de fricción dinámica de diferentes materiales de fricción cambió de manera diferente a altas temperaturas. Los materiales tradicionales tenían una descomposición térmica obvia, mientras que los nuevos materiales optimizados utilizados en el 430 Clutch de tipo pull tenía un coeficiente de fricción estable a altas temperaturas y suprimió efectivamente la desintegración térmica. Estos datos proporcionan una base para la investigación y el desarrollo y la mejora de los materiales de fricción, ayudan a desarrollar materiales de alto rendimiento que sean más adecuados para condiciones de alta temperatura y mejoren el rendimiento de trabajo de los sistemas mecánicos en condiciones extremas.

No 25, Hu Chuang Road, Parque Industrial del Nuevo Distrito, Suzhou, Jiangsu, China.

No 25, Hu Chuang Road, Parque Industrial del Nuevo Distrito, Suzhou, Jiangsu, China.  +86-13338663262

+86-13338663262