Como un nodo clave en la transmisión de potencia, la función central del embrague del camión pesado es lograr el acoplamiento y el desacoplamiento del motor y la transmisión a través del par de fricción. En condiciones de carga pesada, la placa de fricción debe soportar el impacto instantáneo del par máximo y los ciclos de compromiso/desconexión frecuentes, lo que conduce a desgaste, ablación y descomposición térmica en la superficie del material, y finalmente provoca un deslizamiento del embrague, la separación incompleta y otros modos de falla. Los materiales tradicionales basados en asbestos o de fricción semi-metálica tienen una resistencia al desgaste insuficiente y una pobre estabilidad térmica, y su vida útil en escenarios de carga pesada generalmente es de menos de 300,000 kilómetros, lo que se ha convertido en el punto de dolor central que restringe la logística y la eficiencia del transporte.

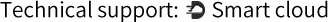

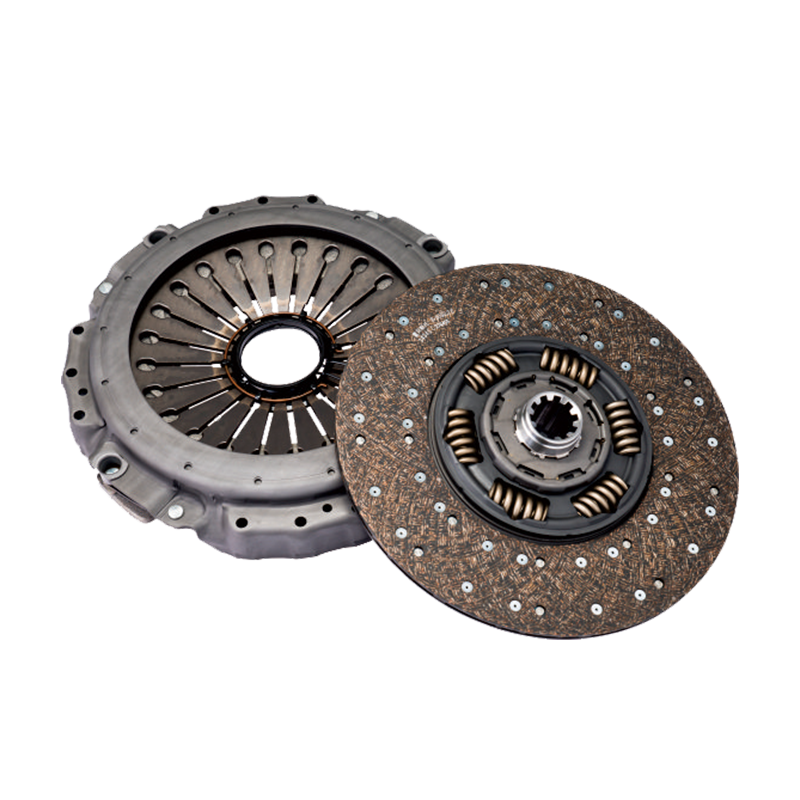

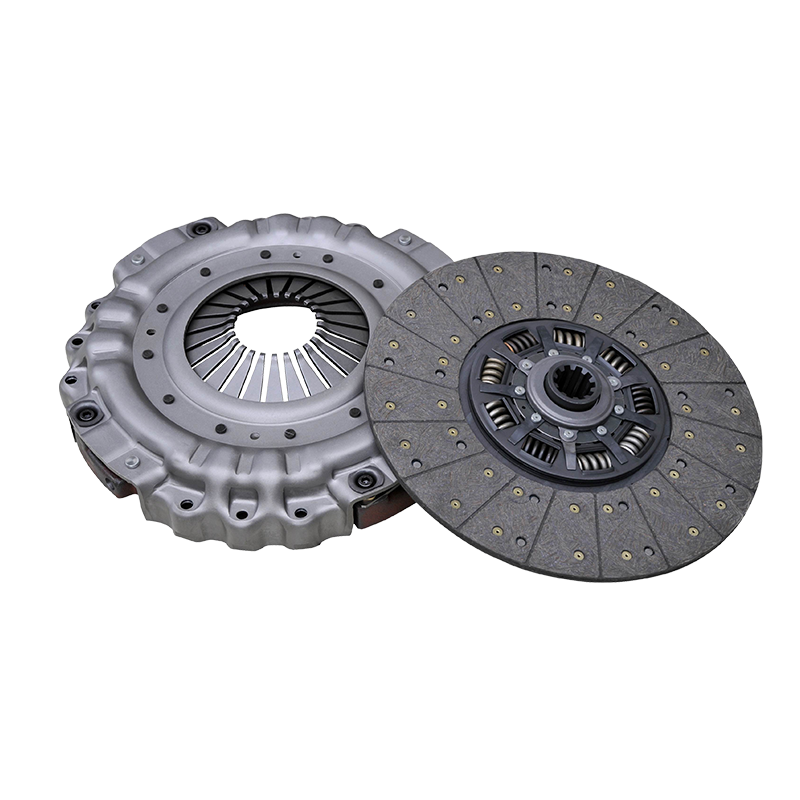

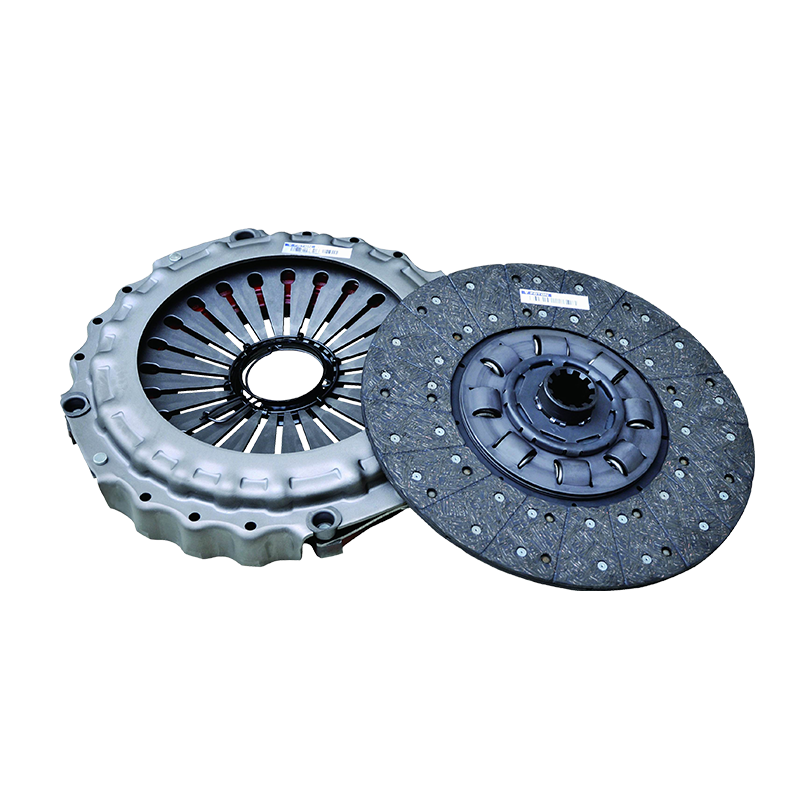

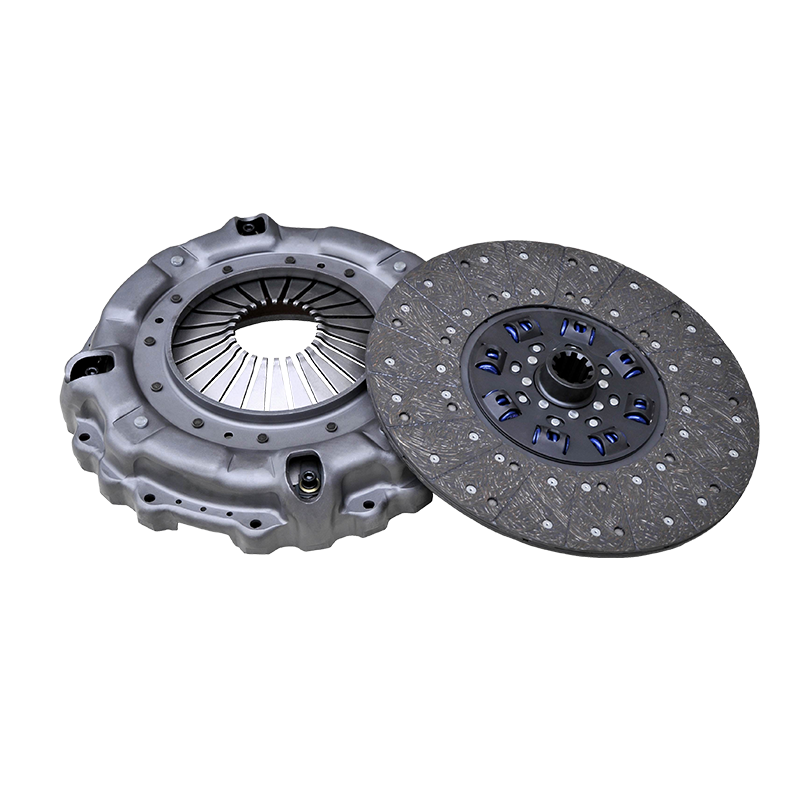

Como producto de referencia para los sistemas de transmisión de camiones de servicio pesado, el ensamblaje de embrague de tipo 430 de extracción ha aumentado la vida útil de la placa de fricción a más de 800,000 kilómetros a través de la innovación de materiales y la optimización estructural. Su camino de avance tecnológico tiene una importante importancia de referencia para la industria.

La degradación del rendimiento de la placa de fricción se debe a la superposición de múltiples procesos físicos y químicos:

Mecanismo de desgaste: durante el proceso de fricción, los picos microscópicos en la superficie del material se rompen y se despegan debido al esfuerzo cortante, formando restos de desgaste. Los materiales tradicionales a base de asbesto tienen baja resistencia a la fibra y una dureza de la matriz deficiente, y la tasa de desgaste es tan alta como 0.1 mm/10,000 kilómetros, lo que conduce a una rápida descomposición del grosor de la placa de fricción.

Fenómeno de ablación: en un entorno de alta temperatura, la matriz de resina en el material de fricción sufre una descomposición térmica para generar gases volátiles, formando una película de aire en la interfaz de fricción, causando una caída repentina en el coeficiente de fricción. Por ejemplo, en condiciones de escalada continua, la temperatura de la superficie de los materiales tradicionales puede exceder los 400 ℃, causando una ablación severa.

Efecto de desintegración térmica: el desajuste entre el coeficiente de expansión térmica y la conductividad térmica del material conduce a una distribución de temperatura desigual en la interfaz de fricción, reacción de oxidación en áreas locales de alta temperatura y generación de óxidos con menor dureza, que acelera el desgaste.

Los mecanismos de falla anteriores se refuerzan entre sí en condiciones de carga pesada, formando un círculo vicioso y, en última instancia, lo que lleva a una falla del rendimiento del embrague.

El ensamblaje de embrague de tipo pull de 430 ha construido un sistema de refuerzo a múltiples escala a través del diseño de la microestructura de material y la optimización de procesos, logrando una mejora coordinada en el rendimiento de la placa de fricción:

1. Mecanismo de dispersión y transferencia de estrés de fibras reforzadas

Los materiales compuestos de alta fibra utilizan fibras de alto rendimiento, como fibras de aramida y fibras de carbono como refuerzos, y su módulo es tan alto como 200-300GPA, que es más de 10 veces mayor que las de las fibras de asbesto tradicionales. A través de la tecnología de tejido tridimensional y la tecnología de impregnación de resina, las fibras forman una estructura de malla en la matriz, dispersando efectivamente el estrés por fricción. Cuando la interfaz de fricción se somete a la fuerza de corte, el estrés se transmite a toda la placa de fricción a través de la interfaz de la matriz de fibra para evitar el desgaste causado por la concentración de estrés local.

2. Tecnología de modificación de la matriz de resina

La resina fenólica tradicional es fácil de descomponer a altas temperaturas debido a su mala resistencia al calor. El ensamblaje de embrague de tipo 430 de extracción utiliza resina fenólica modificada, y al introducir rellenos como nano-sílica y grafeno, se mejoran la estabilidad térmica y la lubricidad de la matriz. La temperatura de transición del vidrio (TG) de la resina modificada se incrementa a 280 ° C, lo que inhibe efectivamente la descomposición térmica a altas temperaturas.

3. Efecto sinérgico del modificador de rendimiento de fricción

Para equilibrar el coeficiente de fricción y la resistencia al desgaste, las partículas duras como el óxido de aluminio y el óxido de magnesio y los lubricantes, como el grafito y el disulfuro de molibdeno, se agregan al material. Las partículas duras forman cuerpos microcónxos en la interfaz de fricción para aumentar el coeficiente de fricción; Los lubricantes forman películas de lubricación límite a altas temperaturas para reducir el desgaste. Al optimizar el tamaño de partícula y la densidad de distribución, se logra la regulación dinámica del coeficiente de fricción.

Mejora cuantitativa de la vida útil de la placa de fricción por optimización de materiales

1. Mecanismo de mejora de la resistencia al desgaste

El efecto puente de las fibras reforzadas y la mejora de la dureza de la matriz cambian el modo de desgaste de la placa de fricción de fractura frágil a pelado resistente. Las mediciones reales muestran que la tasa de desgaste de los materiales compuestos de alta fibra en condiciones de carga pesada es un 40% más baja que la de los materiales tradicionales, y el kilometraje de la placa de fricción cuando el espesor descompone el estándar de chatarra de 3 mm aumenta de 300,000 kilómetros a más de 800,000 kilómetros.

2. Breakthrough in Termal Decay Resistance

El efecto sinérgico del modificador de rendimiento de resina y fricción modificado mejora significativamente la estabilidad térmica del material. En la prueba de escalada continua, la temperatura de la superficie de la placa de fricción se estabilizó por debajo de 350 ℃, y el rango de fluctuación del coeficiente de fricción se controló dentro de ± 5%, evitando el deslizamiento del embrague causado por la descomposición térmica.

3. Adaptabilidad ambiental mejorada

Los materiales compuestos de alta fibra tienen una excelente resistencia a la hidrólisis y resistencia a la corrosión, y pueden mantener un rendimiento de fricción estable en ambientes hostiles, como la humedad y el aerosol. Por ejemplo, la tasa de falla del conjunto del embrague de camiones que operan en áreas costeras es 60% más baja que la de los materiales tradicionales.

Además de los materiales compuestos de alta fibra, el Camión de servicio pesado 430 Conjunto de embrague de tipo pulsador También exploró la aplicación de materiales de fricción a base de carburo de silicio:

Estabilidad de alta temperatura: el punto de fusión del carburo de silicio es tan alto como 2700 ℃, y aún puede mantener un coeficiente de fricción de más de 0.4 a una temperatura alta de 600 ℃, que es adecuada para condiciones de torque máximo de motores de alta potencia.

Resistencia al agrietamiento térmico: su densa estructura cerámica puede inhibir efectivamente la expansión de las grietas térmicas y evitar la falla del material causado por la fatiga térmica.

Desafíos y contramedidas: los materiales de carburo de silicio son muy frágiles y difíciles de procesar, y su resistencia al impacto debe mejorarse a través de la optimización de calificación de partículas y la tecnología de recubrimiento de superficie.

No 25, Hu Chuang Road, Parque Industrial del Nuevo Distrito, Suzhou, Jiangsu, China.

No 25, Hu Chuang Road, Parque Industrial del Nuevo Distrito, Suzhou, Jiangsu, China.  +86-13338663262

+86-13338663262